En los últimos años, la tecnología láser ha evolucionado rápidamente y se está utilizando en una gran variedad de aplicaciones en distintos sectores.

Uno de los avances más interesantes de esta tecnología es su aplicación en el sector ferroviario. Entre los usos que se le puede dar, está la limpieza de carriles con gran precisión y eficacia. Una de las soluciones más innovadoras es el LaserTrain o Tren Láser desarrollado por la empresa Laser Precision Solutions (LPS).

En los sistemas ferroviarios convencionales, los vehículos motores se sirven de la adherencia entre las ruedas motrices de acero y el carril, también de acero, para mover las cargas transportadas por los trenes que arrastran. Una adherencia que, cuanto mayor sea, mayor capacidad de tracción permite.

Sin embargo, la tracción efectiva, ligada directamente al coeficiente de fricción, se reduce cuando la parte superior del carril está mojada, helada o contaminada con grasa, aceite o materia orgánica. Entre esta materia orgánica destaca la presencia de hojas en descomposición, que se acaban compactando y forman un resbaladizo y duro revestimiento de lignina.

Trenvista Premium te lleva directo, sin anuncios que hagan descarrilar tu lectura ni tu paciencia.

Únete por sólo 35€ al año, disfruta de contenidos exclusivos, más ventajas y cancela cuando quieras.

★ Empieza ahora

Esta reducción en la adherencia rueda-carril provoca los conocidos como deslizamientos de rueda. Un fenómeno en el que la rueda gira más rápido de lo que realmente avanza el tren, por lo que patina sobre el carril. El deslizamiento genera una reducción de la aceleración y frenado de los trenes pudiendo provocar retrasos, la deformación de las ruedas o incluso del propio carril. Además, desemboca en el uso inapropiado de algunos recursos como el frenado de emergencia o, en el peor de los casos, graves averías.

Como consecuencia, se incrementan los costes de explotación y de las labores de mantenimiento tanto de material móvil como de infraestructuras, reduciendo los márgenes operativos de las compañías ferroviarias. Por lo tanto, la limpieza de la vía es una tarea vital tanto para aumentar la fiabilidad del servicio como para reducir los costes operativos.

En la actualidad, la contaminación de las hojas suele eliminarse por distintos medios. Los más habituales son la aplicación de Sandite (una mezcla de gel y arena) o la utilización trenes de mantenimiento con sistemas de limpieza mecánica y chorros de agua. Por último, a modo preventivo, se suele hacer un control a largo plazo de la vegetación en el entorno de la vía.

Sin embargo, los métodos de limpieza tradicionales son lentos, costosos, generan residuos y pueden provocar daños a los carriles, que ven reducida su vida útil.

La tecnología de limpieza de carriles mediante ablación láser soluciona la mayoría de estos problemas problemas y proporciona una eliminación eficaz de los residuos que reducen el coeficiente de fricción. Su empleo permite reducir los costes de mantenimiento, el desgaste de las vías y el tiempo que se tarda en realizar la limpieza.

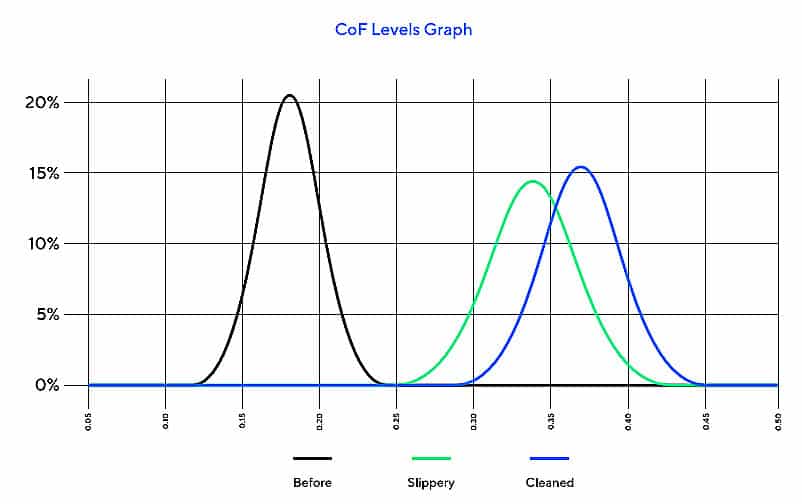

Durante los ensayos llevados a cabo en la red ferroviaria neoyorkina Long Island Rail Road (LIRR), se comprobó que, tras el paso del Tren Láser, se conseguía un Coeficiente de Fricción igual o mejor (en azul) al coeficiente medido previo a la contaminación de dicha sección (en verde).

¿Cómo funciona esta nueva tecnología?

La limpieza de la infraestructura ferroviaria mediante tecnología láser se realiza en dos etapas, la detección y la limpieza, para las cuales se utilizan varias tecnologías con su hardware y software correspondiente y que permiten al mantenedor tener un control del estado de la infraestructura.

Para la detección y el análisis del estado de la infraestructura, LPS ha desarrollado dos componentes que ayudan a controlar en tiempo real las condiciones de las vías.

Tribómetro, medidor que puede ser instalado en cualquier tren y proporciona datos en tiempo real sobre los niveles de fricción midiendo el deslizamiento de las ruedas en la aceleración y el frenado.

TCDS, siglas en inglés de Sistema de Detección de Contaminación de las Vías. Está basado en un dispositivo conocido como TCD que se instala en los circuitos de vía. Este dispositivo determina el nivel de contaminación midiendo el cortocircuitado de las vías, de tal forma que cada cantón se convierte en un gran sensor. De esta manera, se puede detectar durante las 24 horas del día el estado de suciedad de las vías y planificar mejor las labores de limpieza.

Equipamiento del Tren Láser

Las labores de limpieza de las vías corresponden al Tren Láser, dotado de un cabezal de limpieza con forma de patín por carril que elimina la suciedad mediante ablación por láser mientras el tren circula. La ablación por láser consiste en usar miles de pulsos por segundo que vaporizan los agentes contaminantes sin causar ningún daño al carril. Puede eliminar sin ningún problema grasas, óxidos, mohos y deshechos.

Gracias a su diseño modular, en contenedores, el sistema se puede montar sobre un vagón existente o en un vagón construido específicamente para este fin. El proceso de limpieza se puede hacer a una velocidad de 40 km/h, 70 km/h o 100 km/h. Además, mediante el empleo de sistemas de información geográfica, el cabezal se puede elevar en aquellos puntos en los que pueda haber obstáculos.

El uso de la tecnología láser para limpiar los carriles puede suponer una revolución en el mantenimiento de la infraestructura. Esta tecnología es capaz de proporcionar un alto nivel de precisión durante la limpieza de las vías, gracias a la que se garantiza la eliminación de los residuos sin dañarlas.

Además, el uso de esta tecnología reduce la cantidad de trabajo manual necesario, ya que los láseres pueden cubrir grandes áreas de forma rápida y eficaz. Como resultado, se produce un importante ahorro de tiempo y de recursos.

A diferencia de las opciones de limpieza con chorro de arena o con hielo seco, el uso del láser se puede hacer a una gran velocidad, eliminando desde óxidos hasta moho y grasa sin dañar el carril. Además, la limpieza por ablación láser consume poca energía y no requiere del uso de consumibles ni productos que producen contaminación ambiental. Tampoco produce desechos adicionales que requieren de una limpieza adicional, lo que la convierte en una opción más ecológica y más económica que los métodos tradicionales.

También es más segura que otras alternativas como el granallado, que requieren del uso de trajes protectores. El empleo de esta innovadora tecnología sólo requiere capacitación, gafas protectoras y una zona de peligro designada que evita que cualquier persona sin protección ingrese al área.

¿Dónde se ha implementado esta tecnología?

La compañía Long Island Rail Road (LIRR) fue la pionera en usar esta tecnología en 2018. Se trata de un ferrocarril de corta distancia situado en el sureste de Nueva York (EE.UU.), que une la isla de Manhattan con el extremo oriental del condado de Suffolk, en Long Island.

Es el ferrocarril de cercanías con más tráfico de Norteamérica y una de las pocas redes de todo el mundo que funciona de manera ininterrumpida todo el año.

El Tren Láser de LPS se desplegó como parte de su estrategia de lucha contra la contaminación producida por las hojas con el objetivo de reducir los problemas de deslizamiento de las ruedas y los planos que estos generan. Unos planos que obligan a apartar el material móvil para poder tornear sus ruedas.

El primer prototipo del Tren Láser consiguió que se alcanzara una adherencia tres veces mayor tras una única pasada a una velocidad de 20 km/h. Estos resultados convencieron a la compañía estadounidense para encargar la producción de un prototipo operativo, capaz de funcionar desde un tren sin pasajeros a velocidades cercanas a los 40 km/h. Circulando durante 12 horas al día en otoño de 2019 en amplias zonas de la red propensas a la baja adherencia, se alcanzó una fiabilidad del 99%.

Continuando con la estrategia iniciada en años anteriores, en 2020, el LIRR añadió un segundo Tren Láser circulando a velocidades de 40 km/h para cubrir diariamente una mayor parte de la red. Ambos trenes funcionaron hasta 18 horas al día, limpiando dos tercios de la red. Para minimizar el deslizamiento de ruedas, todas las secciones vitales se limpiaban cada 24 horas. El tratamiento fue eficaz, con un 88% menos de problemas de deslizamiento al cabo de 12 horas. Las incidencias de este tipo se produjeron, principalmente, en las secciones que no habían sido limpiadas.

Los éxitos cosechados en Norteamérica han llamado la atención de otros gestores de infraestructura en el Viejo Continente. En concreto, la británica Network Rail ha estado probando la eficacia del Tren Láser durante el pasado otoño. Las pruebas se han llevado a cabo en el mes de octubre en tramos del Ferrocarril de East Lancashire. Se trata de un ferrocarril histórico de poco más de 20 km ubicado en el noroeste de Inglaterra. Las pruebas se hicieron en el marco de una iniciativa británica destinada a introducir nuevas tecnologías en los ferrocarriles para hacerlos más limpios, ecológicos y seguros. También ha sido la primera vez que la tecnología láser se ha utilizado para limpiar la infraestructura ferroviaria a una velocidad de 100 km/h.

Esta no va a ser ser la última noticia sobre esta innovadora tecnología que seguro ha llegado para quedarse y mejorar el mantenimiento y la fiabilidad de las infraestructuras ferroviarias.