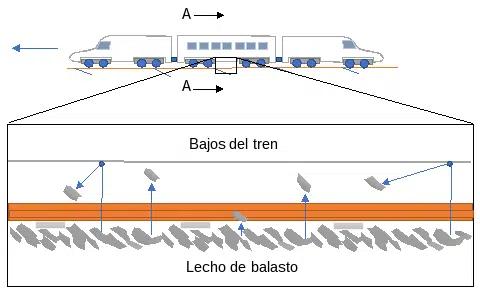

El vuelo de balasto o proyección de balasto (ballast pick-up o ballast flight/flying en inglés y Schotterflug en alemán) es un fenómeno de origen aerodinámico que consiste en la succión de los granos de balasto por el tren y en su proyección hacia los bajos o hacia los laterales de la vía. Ello puede provocar daños en el material rodante, en la infraestructura (postes, armarios eléctricos, túneles, etc.) e incluso puede suponer un riesgo para los viajeros, ya que algunos granos pueden rebotar en los elementos de la infraestructura y golpear las ventanillas de los coches.

Las causas

Cuando un tren viaja a una velocidad elevada produce entre sus bajos y la vía una elevada carga aerodinámica de succión, la cual es capaz de arrancar y hacer volar los granos de balasto por encima de una determinada velocidad del tren. Esta velocidad, denominada velocidad crítica, se sitúa en el entorno de los 300 km/h, si bien puede reducirse bajo determinadas condiciones.

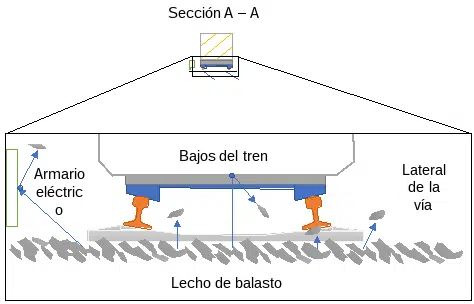

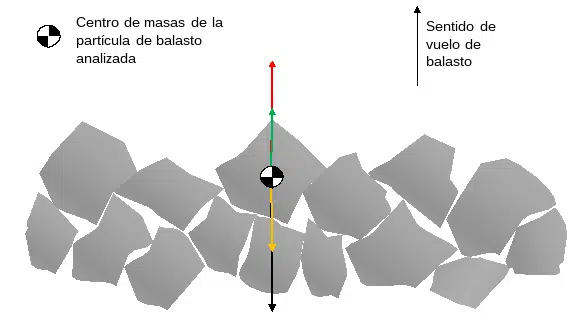

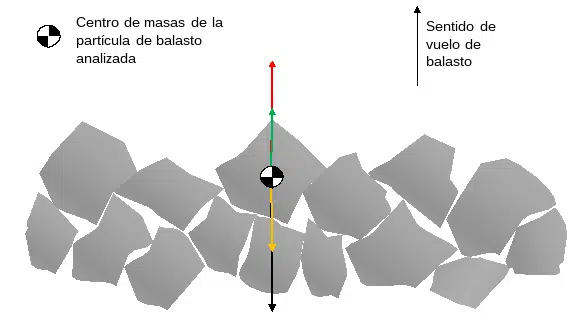

Para comprender bien por qué se produce el vuelo de balasto es necesario realizar un sencillo análisis de las fuerzas que actúan sobre una partícula de balasto. Estas fuerzas son las que siguen:

- Fuerza de la gravedad o peso (Fg): Es la fuerza que actúa como consecuencia de la atracción que ejerce la Tierra sobre cada objeto inmerso en su campo gravitatorio, en este caso sobre un grano de balasto.

- Fuerza de interbloqueo (Fi): Es la fuerza que actúa sobre un grano del balasto cuando este interactúa con otros granos colindantes y con la humedad. La fuerza de interbloqueo incluye las fuerzas de cohesión, adhesión y fricción entre partículas de balasto.

- Fuerza de aceleración debida a la vibración del balasto (Fv): Es la fuerza que acelera cada partícula de balasto debido a las vibraciones de lecho de balasto y de la vía.

- Fuerza aerodinámica inducida sobre la superficie efectiva del balasto (Fa): Es la fuerza de succión que la carga aerodinámica de los bajos del tren ejerce sobre la superficie efectiva de una partícula de balasto.

En el siguiente diagrama de fuerzas se ubican estas cuatro fuerzas a partir del centro de masas de un grano de balasto situado en la parte superior de un lecho de balasto:

La situación más desfavorable se produce cuando la partícula de balasto está suelta (sobre el lecho de balasto, sin superficie lateral de contacto con otras partículas, o sobre una traviesa). En esta situación, la fuerza de interbloqueo es nula (Fi = 0). Poniéndose en la situación más desfavorable, el vuelo de balasto está a punto de producirse cuando la suma de las fuerzas Fa y Fv iguala a la fuerza Fg (situación de equilibrio).

Fa + Fv = Fg (equilibrio)

Esta situación se produce a la velocidad crítica del tren. Por encima de dicha velocidad, la suma de las fuerzas Fa y Fv supera a la fuerza Fg y se produce el vuelo de balasto.

Es decir, el vuelo de balasto se produce cuando la vibración del lecho del balasto y la fuerza aerodinámica consiguen acelerar una partícula de balasto hacia arriba, venciendo su propio peso y lográndola separar, en los casos en los que se tiene una fuerza de interbloqueo, de los granos de balasto adyacentes.

En realidad, la fuerza principal en magnitud es la aerodinámica, ya que la fuerza de vibración es una fracción mayor o menor de la anterior y simplemente coadyuva a que se produzca el fenómeno del vuelo de balasto.

Por último, cabe añadir que la fuerza aerodinámica que hace volar el balasto es de naturaleza similar a la fuerza de sustentación que hace volar un avión. Sin entrar en un análisis detallado de mecánica de fluidos, se puede realizar el siguiente análisis simplificado: La modificación del campo de velocidades (el aumento de la velocidad del aire) sobre la superficie superior del balasto provoca una depresión sobre dicha superficie (al igual que en la cara superior del ala de un avión) y, como la presión es superior en la superficie inferior del balasto (al igual que en la cara inferior del ala de un aeroplano), se produce la fuerza ascendente (porque va de mayor a menor presión) que provoca el vuelo del balasto (o del aeroplano).

Realimentación del fenómeno

Al igual que otros fenómenos físicos, la proyección de balasto se realimenta. Esto significa que, una vez saltan los primeros granos, estos provocan que salten más granos, como si de una reacción en cadena se tratase. Esta realimentación se produce, aproximadamente, según esta secuencia:

- Saltan los primeros granos de balasto como consecuencia de la succión – vibración.

- Estos granos rebotan, lo más probablemente, contra los bajos del tren.

- Estas partículas impactan, lo más probablemente, contra el lecho de balasto.

- Estos impactos sueltan/disgregan las partículas de balasto de las zonas de impacto.

- Las partículas de balasto sueltas (con unas fuerzas de interbloqueo nula) saltan.

Si en la fase 1 saltan 3 partículas como consecuencia de la succión – vibración, en la fase 5 saltarán 6 partículas (3 partículas como consecuencia de los impactos y otras 3 como consecuencia de la succión). Si este proceso se repite, el número de partículas aumentará de forma sucesiva.

Obviamente, esto no será así en la realidad, ya que habrá una cierta probabilidad de que algunas de las partículas salten hacia los laterales de la vía, que algunos impactos se produzcan contra las traviesas en lugar de contra el lecho de balasto, etc. Además, por cada impacto podría producirse más de un nuevo salto y la succión (o incluso la vibración del lecho de balasto) podría ir en incremento (también en decremento). Por ello, el fenómeno de la realimentación hay que estudiarlo de forma probabilística en vez de determinista.

El hielo como desencadenante del fenómeno

El desprendimiento del hielo presente en los bajos del tren puede desencadenar el fenómeno del vuelo de balasto a velocidades inferiores a los 300 km/h. Ello es debido a que cuando el hielo se desprende y cae sobre el lecho de balasto puede soltar/disgregar las partículas de balasto de la zona de impacto. Y, como se ha visto antes, las partículas de balasto sueltas son las que más facilidad tienen para saltar, ya que requieren una fuerza de succión – vibración menor que las partículas no sueltas/agregadas.

La intensificación del fenómeno en los túneles

En los túneles se produce un incremento de la carga aerodinámica, ya que el flujo de aire que envuelve el tren se ve constreñido por las paredes de los mismos, lo cual termina por aumentar la carga aerodinámica en los bajos del tren. Sin embargo, esta intensificación no es muy importante, puesto que en la práctica se usan túneles de una sección muy superior a la de los trenes que los atraviesan, lo cual contrarresta este efecto (y otros efectos aerodinámicos perniciosos).

Consecuencias

El vuelo de balasto acarrea consecuencias sobre el material rodante y sobre la infraestructura:

Sobre el material rodante, daños bajo el bastidor del tren (los bajos del tren), en los equipos situados bajo el bastidor (radares, cableado, calderines, etc.) y en los bogies. Además, los granos de balasto que rebotan en elementos de la infraestructura pueden golpear los laterales de los coches (la chapa o las ventanillas, con el consiguiente riesgo para los viajeros si estas se encuentran abiertas).

Sobre la infraestructura, daños en la vía, en los postes, en las señales, en las balizas, en los armarios eléctricos y de telecomunicaciones, en los túneles, etc.

En esta imagen se pueden apreciar los daños causados por el vuelo de balasto en el material rodante, concretamente en la chapa de un calderín y en la superficie de rodadura de una rueda.

Nótese que los daños producidos en el calderín adquieren la forma de abolladuras, mientras que aquellos producidos en la rueda toman la forma de picaduras.

Por último, en esta otra imagen se puede apreciar un impacto de un grano de balasto en una ventanilla:

Protecciones

Para mitigar las consecuencias expuestas existen ciertas protecciones. Estas pueden ser para los elementos del material rodante o para los elementos de la infraestructura.

Para los elementos del material rodante

Como el vuelo de balasto es susceptible de producirse incluso a velocidades inferiores a los 300 km/h, los elementos más expuestos a los impactos del balasto se suelen proteger mediante elementos como deflectores horizontales.

Sobre los deflectores, es importante destacar que los verticales empeoran el comportamiento del balasto (pues desplazan la carga aerodinámica hacia abajo, aumentando la succión sobre el balasto) y que lo ideal es emplear deflectores en la zona de los ejes.

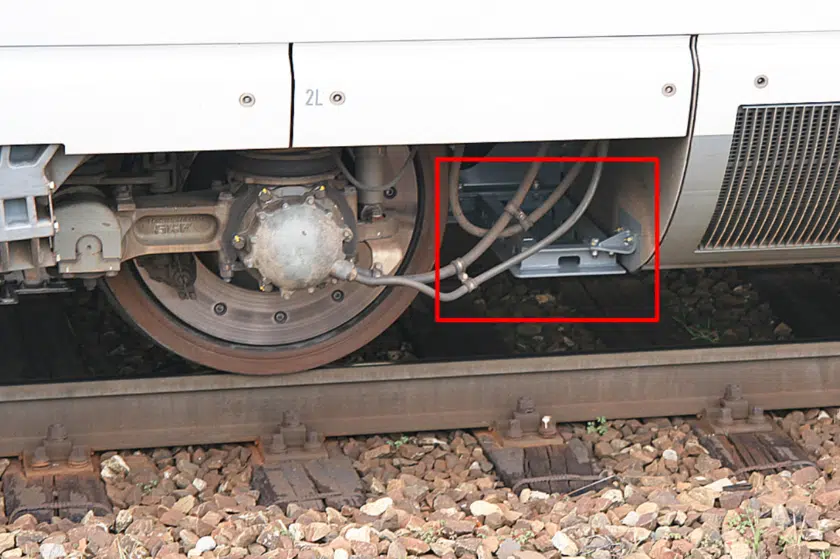

En la siguiente imagen se puede apreciar el empleo de un deflector horizontal (recuadrado en rojo) para proteger un bogie de un ICE 3 MF de la operadora alemana Deutsche Bahn:

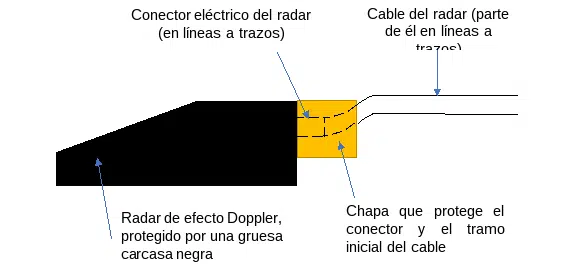

En el caso de los elementos sensibles del material rodante, estos se suelen proteger mediante carcasas o chapas. Es el caso de los radares y de sus conectores eléctricos, los cuales se protegen mediante gruesas carcasas y chapas, respectivamente. En la siguiente ilustración se ilustra esta protección:

Protecciones para los elementos de la infraestructura

Dado que la probabilidad que los granos de balasto salten hacia los laterales de la vía e impacten contra los elementos de la infraestructura es menor, los elementos de la infraestructura no se suelen proteger contra el vuelo de balasto.

Soluciones

Para prevenir la aparición de este fenómeno existen unas cuantas soluciones, las cuales se van a desarrollar a continuación.

Limitación de la velocidad del tren

La limitación de la velocidad del tren a 300 km/h, como se hace en España, es la solución más evidente. Obviamente, esta es la solución menos deseada, sobre todo cuando se dispone de una infraestructura cuyo trazado admite velocidades superiores y de un material rodante capaz de de alcanzarlas.

No obstante, es cierto que en Francia los trenes de alta velocidad circulan a 320 km/h en ciertos tramos. Esto es debido a que los trenes franceses, los TGV (Train à Grande Vitesse) presentan características aerodinámicas que reducen el “viento lateral”, es decir, la carga aerodinámica proveniente de los laterales. Por ello, la velocidad crítica a la que comienza el vuelo de balasto es superior a los 320 km/h (dejando un margen de seguridad de decenas de km/h).

¿Y qué sucede en las pruebas en las cuales se baten los récords de velocidad ferroviarios? En estas pruebas, lo que se hace es preparar muy bien el balasto gracias a soluciones como las dos expuestas a continuación, sobre todo la segunda. Por ejemplo, gracias a la compactación y al descenso del balasto por debajo del nivel de las traviesas, este no fue proyectado en las plusmarcas de velocidad del ICE (Intercity Express) alemán del 1 de mayo de 1988 (406,9 km/h) ni del TGV del 3 de abril de 2007 (574,8 km/h).

Modificación de la granulometría del balasto

Esta solución consiste en modificar la granulometría del balasto, usando granos de mayor densidad y del mismo volumen, o de la misma densidad y de mayor volumen. La primera opción incrementa el peso de cada grano y mantiene su fuerza de interbloqueo constante, mientras que la segunda opción (más factible) incrementa el peso de cada partícula a costa de un ligero descenso de su fuerza de interbloqueo. Esto es debido a que la fuerza de interbloqueo es menor cuanto más grandes sean las partículas y menor superficie de contacto tengan entre ellas. La fuerza de interbloqueo suele estar en torno al 20 % del peso, no siendo el principal freno al vuelo de balasto.

Otra modificación que se puede realizar es usar granos más angulosos, con una mayor cantidad de cantos vivos. Ello disminuye la planitud de los granos y, por ende, la superficie efectiva aerodinámica de los mismos, con lo cual la fuerza aerodinámica inducida sobre la superficie del balasto disminuye.

En resumen, la primera modificación incrementa el peso de las partículas de balasto (el peso es el principal freno al vuelo de balasto), mientras que la segunda modificación disminuye la fuerza aerodinámica inducida (la principal activadora del vuelo de balasto).

Compactación y descenso del balasto por debajo del nivel de las traviesas

Otra solución consiste en compactar el balasto y en bajar la capa superior del lecho de balasto por debajo del nivel de las traviesas. La primera actuación aumenta en gran medida las fuerzas de interbloqueo entre los granos, dificultando su vuelo; mientras que la segunda actuación dificulta también su proyección, pues las traviesas bloquean (parcialmente) la carga aerodinámica de succión.

Los valores de densidad de compactación suelen estar en torno a 1,75 g/cm3 (1.750 kg/m3). Este valor proviene de la normativa de alta velocidad china y hay que tener en cuenta que variará dependiendo de la legislación específica de cada país.

Pegado de la capa superior del lecho de balasto con adhesivos especiales

La siguiente solución que se ha ideado consiste en pegar la capa superior del lecho de balasto con adhesivos especiales. De esta forma se incrementan en gran medida las fuerzas de interbloqueo entre las partículas de la capa superior del lecho, dificultando su vuelo. En la imagen anterior se puede ver la diferencia de color que existe entre el balasto suelto (en gris claro) y el balasto pegado (en gris oscuro).

Utilización de Aerotraviesas

Las tres anteriores soluciones son, o bien costosas y difíciles de implementar, o bien requieren de un mantenimiento costoso y bastante periódico. Por ello, en la década de los años 2000 se abrieron varias líneas de investigación para dar con soluciones que ya no tenían que ver con el balasto, sino con otros elementos de la vía como las traviesas.

De hecho, como resultado del proyecto español “Aurígidas: Estudio del comportamiento aerodinámico tren-vía a velocidades superiores a 300 km/h. El fenómeno de levante de balasto”, se ha diseñado un nuevo tipo de traviesa. Conocida como Aerotraviesa, es capaz de modificar el campo de velocidades (la carga aerodinámica) sobre el balasto en la zona entre traviesas y de minimizar la presencia de partículas de balasto sueltas sobre las mismas debido a su geometría.

La funcionalidad de la Aerotraviesa fue verificada en un tramo de la línea de alta velocidad Madrid – Barcelona, concretamente en el PK 69+500, donde se ubica en el Centro de Ensayos de Alta Velocidad de Brihuerga.

Después de los ensayos, se concluyó que las ventajas de una Aerotraviesa frente a una traviesa actual son las que siguen:

- Reduce en un 21 % la carga aerodinámica en el espacio inmediatamente superior al lecho de balasto.

- Su uso posibilita un aumento del 12 % de la velocidad de operación del tren sin hacer ningún otro tipo de intervención.

- La carga aerodinámica provocada a 330 km/h por la traviesa actual sería equivalente a la generada por la Aerotraviesa a 370 km/h.

- Su diseño permite aumentar la distancia entre la cota de balasto y la cara superior de la traviesa.

- Su implantación no conlleva mayores costes de fabricación ni manipulación.

Además, mediante un análisis fluidodinámico (computerizado) se ha comprobado que la carga aerodinámica disminuye sobre la cara superior de la traviesa y sobre el lecho de balasto cuando se emplean este tipo de traviesas.

En resumen, este nuevo desarrollo permite aumentar la velocidad de explotación de las líneas de alta velocidad y disminuir el número de impactos de partículas de balasto sobre los bajos del tren o elementos de infraestructura.

Utilización de la vía en placa de hormigón

La última solución consiste en prescindir del balasto y utilizar la vía en placa de hormigón, lo cual permite elevar la velocidad del tren por encima de los 300 km/h sin ningún riesgo. Esta es la solución que han adoptado países como Japón o Alemania en sus líneas de alta velocidad.

Otros países como España, Francia o Italia han optado por la vía sobre balasto en sus líneas de alta velocidad, entre otras razones, por la calidad de los yacimientos de rocas silíceas en estos países, lo cual permite una adecuada relación comportamiento/coste.

No hay un claro ganador entre vía sobre balasto y vía en placa. Las ventajas de la vía sobre balasto (con Aerotraviesas o sin ellas) son:

- Menor coste de construcción que la vía en placa.

- Posibilidad de modificar la vía sin problemas de explotación.

- Regulación sencilla de la altura en el caso de asientos de terraplenes.

- Buena amortiguación acústica.

- Conservación avalada por la experiencia, con medios mecanizados.

Sin embargo, la vía sobre balasto tiene también algunos inconvenientes:

- Posibilidad del vuelo de balasto.

- El clima afecta su comportamiento (la humedad modifica las fuerzas de interbloqueo entre partículas).

- Realización de frecuentes operaciones de mantenimiento (bateado, perfilado, estabilización, etc.).

- Cambio del balasto cada pocos años.

Por su parte, la vía en placa ofrece estas ventajas:

- Coste de mantenimiento muy inferior al del balasto.

- Buena elasticidad frente a la rodadura.

- Amortiguación independiente del clima.

- Alta disponibilidad para el servicio del vial.

- Buen comportamiento ante la dinámica de la marcha.

- Necesidad de una menor sección en los túneles.

Y los inconvenientes de la vía en placa son:

- Mayor coste de construcción que la vía sobre balasto.

- Bajo rendimiento de construcción (150 – 200 m/día, frente a los 1.000 m/día del balasto).

- Mayor rigidez que la vía sobre balasto, lo cual puede facilitar su rotura.

- No se puede construir en terraplenes con grandes descensos porque podría romperse.

- Grandes dificultades a la hora de corregir baches (asientos en terraplenes).

Para finalizar, cabe decir que la utilización de la vía en placa en España es mínima y que queda restringida a algunas estaciones (caso de la estación de Las Delicias de Zaragoza), a tramos de viaductos y túneles en los que se emplea por una cuestión de transición de rigideces (es el caso de de la línea de alta velocidad Madrid – Galicia cuando atraviesa el macizo Galaico – Leonés) y a túneles largos como los túneles de Pajares.

El despliegue masivo de la vía en placa en España no sería posible dado el planteamiento actual de los trazados: terraplenes con grandes desniveles (donde la vía en placa se rompería) y rasantes muy elevadas, con muchos túneles a cotas altas.

Como conclusión, el empleo de aerotraviesas combinado con un correcto diseño de los trenes, así como dotándoles de una debida protección, se erige como una gran solución al problema del vuelo del balasto. De tal forma que, gracias a su uso, se podrá aumentar la velocidad máxima en las líneas de alta velocidad sin poner en peligro la integridad de los vehículos ferroviarios.

No obstante, circular a más de 300 km/h también aumenta el gasto de energía. Pero este tema ya se hablará en otro reportaje.